一、制冷制热系统安装关键步骤与图示

制冷制热系统的安装是保障空调高效稳定运行的基础,其核心在于规范流程与精准操作。以下结合关键安装图片进行说明:

- 室内机安装:选择坚固的承重墙,使用水平尺确保机身完全水平,防止运行时产生振动与噪音。排水管需保持大于1%的坡度,确保冷凝水顺畅排出。

- 室外机定位:应放置在通风良好、远离热源和遮挡物的位置,底座需安装减震垫,并用螺栓固定,以减少运行噪音并保障安全。

- 铜管连接:这是安装的核心环节。需对铜管进行精准切割、去毛刺,并使用专业工具进行扩口,确保与室内外机的接口严密对接。连接后必须进行严格的保压检漏测试,确认无泄漏后方可进行下一步。

- 抽真空与冷媒填充:这是影响制冷制热效果的关键。必须用真空泵将系统内的空气和水分彻底抽出,然后根据机组标识的额定冷媒量,进行精确的定量填充。

- 电路与调试:按照电路图正确连接电源线与信号线,最后开机进行试运行,调试模式,检测出风温度、压力及噪音是否正常。

(此处应配以分步骤的实景安装示意图,例如:室内机水平测量图、铜管焊接与保温包裹图、真空泵连接操作图、压力表读数检测图等。)

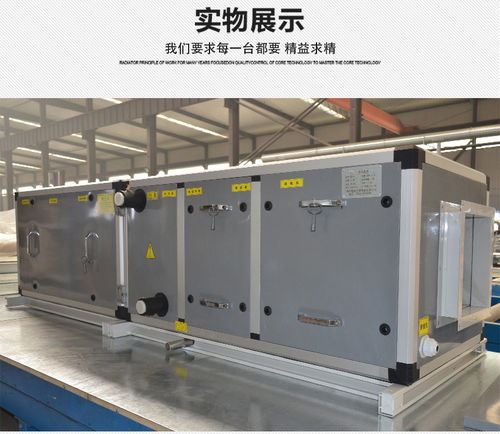

二、空调设备制造工艺流程揭秘

空调设备的制造是一个集精密机械、热力学与智能控制于一体的复杂过程,主要涵盖以下几个核心环节:

- 设计与研发:基于热力学计算与CFD(计算流体动力学)仿真,设计高效换热器(蒸发器与冷凝器)、压缩机及风道系统。这是能效与静音表现的源头。

- 核心部件制造:

- 压缩机:作为空调的“心脏”,在无尘车间内进行高精度装配,确保电机、活塞/涡旋、阀片等部件的密闭性与耐用性。

- 换热器:采用亲水铝箔与内螺纹铜管,通过全自动弯管机与胀管机成型,再经过钎焊炉焊接,确保最佳的换热面积与可靠性。

- 电控系统:PCB(印刷电路板)贴片与组装,集成传感器、芯片和变频模块,实现精准的温度与频率控制。

- 总装与检测:在流水线上,将箱体、蒸发器、冷凝器、压缩机、风机、电控盒等组件有序装配。每台机组完成后,必须进入全自动检测线,进行氦质谱检漏(检测冷媒泄漏)、性能测试(在模拟工况下测试制冷量、制热量、能效比)以及安全与功能测试(如绝缘耐压、运行噪音、各模式切换)。

- 包装与出厂:通过最终检验的产品,进行防震包装,附上安装说明书与合格证书,方可出厂。

(此处应配以核心制造工艺图,例如:自动化钎焊生产线图、压缩机精密装配车间图、整机在线性能检测实验室运行图等。)

三、安装与制造的紧密联系:质量闭环

安装是制造的延伸,也是产品价值最终实现的临门一脚。制造环节为安装提供了可靠、标准化的部件和接口;而规范的安装则是将制造端的精密设计与性能潜力完全释放给用户的保证。二者共同构成空调系统“质量生命周期”的闭环。任何一方的疏忽,都会直接影响最终的能效、寿命与用户体验。因此,选择技术精湛的安装服务与品质可靠的制造品牌同等重要。